Die Trennung von Leichtverpackungen (LVP) ist der erste Schritt im nachhaltigen Umgang mit Ressourcen

Die Entsorgung von Leichtverpackungen bzw. Kunststoffen stellt uns und unsere Umwelt in Zukunft vor eine große Herausforderung, denn sie fallen nicht nur in großen Mengen mit erheblichem Volumen an, sondern haben von allen Materialien zudem die geringste Recyclingquote. Zwar werden die Abfälle getrennt im Gelben Sack oder einer Tonne erfasst und auch von der Bevölkerung weitestgehend konsequent von den restlichen Abfällen getrennt, jedoch ist der Umgang mit Verbundwerkstoffen im Verarbeitungs- und Recyclingprozess oftmals schwierig.

Neues Verpackungsgesetz

In 2019 wurde das Verpackungsgesetz erneuert, sodass nun in den Sortieranlagen eine höhere Recyclingquote erreicht werden muss. Die Verpackungen müssen also sortenrein in die Kunststoffsorten PET, Tetra, PPK, PP, PVC und HDPE/PE sortiert werden. Metalle, wie sie bei vielen Kosmetika zum Einsatz kommen, werden nach Eisen und Nicht-Eisen zusätzlich separiert.

Erst dann können die gewonnenen Fraktionen in gepresster Form an einen Fachbetrieb weitergegeben werden, der Recyclat in Form von Pellets oder Flakes herstellt und somit eine Sortenreinheit von 99% erzielt.

Sie haben Fragen zur Trennung von Leichtverpackungen?

SPLITTER-Technik – der beste Start in die Prozesskette

In Deutschland fielen im Jahr 2016 laut Umweltbundesamt ca. 18 Millionen Tonnen Plastikmüll an. Für die Aufbereitung für das Recycling stellt aber nicht das Gewicht, sondern das große Volumen des Materials eine große Herausforderung bei der Sortierung dar. Das Material durchläuft in der Sortieranlage verschiedenste Sieb- und Separationsschritte, bei denen es sich nach und nach verteilt. Das meiste Volumen fällt also klar am Anfang der Prozesskette im ersten Siebschritt an. Hierfür ist die SPLITTER-Technik durch ihre hohe Durchsatzleistung prädestiniert. Ein SPLITTER-Siebdeck kann bei verhältnismäßig kleinen Abmessungen einen großen Materialstrom an LVP pro Stunde verarbeiten.

Der größte Vorteil des SPLITTERS in der Prozesskette stellt jedoch der Rollbahneffekt dar, der durch die durchdachte Anordnung der Spiralwellen im Siebdeck entsteht. Leichtverpackungen werden zu einem großen Teil in Säcken verpackt in der Sortieranlage angeliefert. Nachdem diese in der Regel von einem Sackaufreißer aufgetrennt wurden, fließen sie mit in den Separationsprozess ein. Mithilfe der SPLITTER-Technik und dem verbundenen Rollbahneffekt können Säcke, große Folien oder andere störende Langteile im ersten Siebschritt im Überkorn ausgetragen werden, was nicht selten auch einen positiven Effekt auf die Exaktheit der Siebung hat. Langteile werden im Überkorn so ausgetragen, dass sie im Unterkorn weitestgehend vermieden werden können. Folien werden ebenfalls über den Rollbahneffekt ausgetragen und verwickeln sich nicht im Siebdeck. Anders als bei anderen Siebtechnologien kann so auch eine Zopfbildung vermieden werden.

Patentierte SPLITTER-Technologie – Ihre Vorteile:

Die patentierte SPLITTER-Technologie ist nicht mit anderen Siebtechnologien vergleichbar.

Die einzigartige Technik bietet bei der Sortierung von LVP einige Vorteile:

- Hoher Durchsatz bei vergleichbar geringer Siebdeckfläche

- Flexible Körnungsanpassung durch Sieblückenverstellung

- Verschleißarm mit geringem Reinigungsaufwand

- Geringer Energieverbrauch

- Keine dynamische Lasten

- Geräuscharm

Sie haben Fragen zur patentierten SPLITTER-Technologie?

MULTISORT – Stationäre Sortieranlage

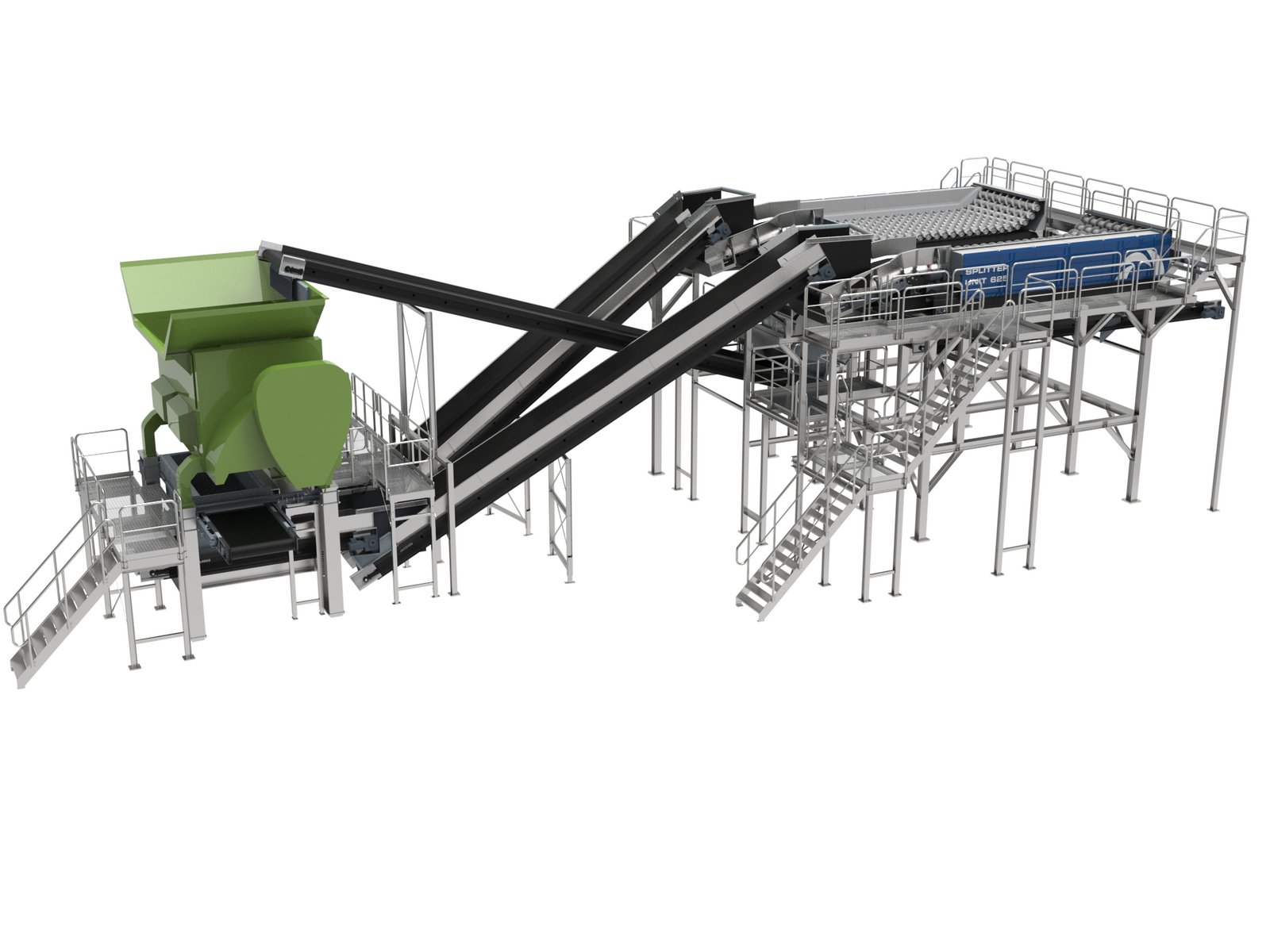

Referenzprojekt Hubert Eing Kunststoffverwertung GmbH

In der Anlage kommen verschiedenste Separationstechniken zum Einsatz:

- SPLITTER

- Schwingsiebe

- FE-Abscheider und NE-Abscheider

- NIR-Sortiertechnik

- Schwergutabscheider

- und mehrere Folienabsaugungen

Die Anlagenbau Günther GmbH ist in der Lage Komplettlösungen in Form von stationären Anlagen zu planen, zu konstruieren, herzustellen und zu liefern. So wurde die LVP-Separationsanlage 2019 im Unternehmen Hubert Eing Kunststoffverwertung GmbH nach den modernsten Standards errichtet.

Insgesamt wird das Input-Material in acht verschiedene Kunststoff-Fraktionen zzgl. Eisen, Nichteisen und Schwergut separiert. Die Anlage erfüllt so die aktuellen Vorgaben zur Recyclingquote, ohne dass eine händische Nachsortierung notwendig ist.

Das Material wird auf einen Kettengurtförderer als Aufgabeaggregat in den Prozess gebracht. Ein Zerkleinerer dient als Sackaufreißer und verteilt das lose Material auf zwei Stoffstromlinien. Um die beiden Stoffströme zu verarbeiten und somit einen hohen Durchsatz zu gewährleisten, kommt ein doppeltes SPLITTER Siebdeck zum Einsatz. Es befreit den Materialstrom zuverlässig von Langteilen und von zu großen Materialien wie Folien und Säcken. Die Feinfraktion durchläuft zunächst ein Schwingsieb, eine gegenläufige NE- und FE-Entfrachtung, einen Windsichter und mehrere Nahinfrarot-Systeme (NIR-Abscheider), die die verschiedenen Kunststoffe anhand Ihrer physikalischen Eigenschaften in PET, Tetra, PPK, PP, PVC und HDPE/PE sortieren.

Die Verpressung der Outputströme erfolgt aus den Leichstoffbunkern vollautomatisch. Die anfallenden Sortierfraktionen werden über Pufferspeicher im Batchbetrieb auf ein langes Förderband zur Presse transportiert und für die Weiterverarbeitung verpresst. Die Restkunststoffe, die nicht recyclingfähig sortiert werden können, durchlaufen einen Schwergutabscheider bevor sie zu Ersatzbrennstoff aufbereitet werden. Die Abluft aller Sichtersysteme und Übergabestellen wird einer Entstaubungsanlage zugeführt und nach den gültigen Gesetzesvorgaben gereinigt.

Zum Lieferumfang gehörten im Projekt auch die Elektroinstallation, Schaltpläne und Anlagenprogrammierung. Drei Bedienstellen stehen zur Steuerung der Anlage bereit. Auf insgesamt 2400 m² Fläche wurden ca. 50 Förderbänder, ca. 110 Tonnen Stahlbau und ca. 500 m Begehung verbaut. Dank des After-Sales-Service stehen dem Kunden immer ein Ansprechpartner und eine zuverlässige Ersatzteillieferung zur Verfügung.

Unsere Produkt - Empfehlungen zur Trennung von LVP:

SPLITTER DUO

Der SPLITTER DUO umfasst zwei SPLITTER Spiralwellen-Siebdecks und ist damit besonders gut zur Verarbeitung großer, voluminöser Materialströme geeignet. Dies prädestiniert ihn zum Einsatz am Anfang der Prozesskette als Vorabscheider.

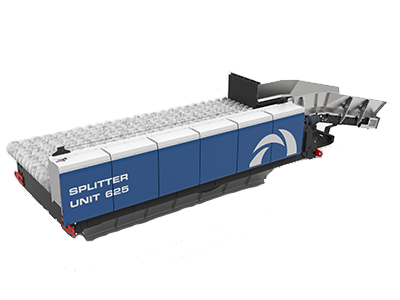

SPLITTER UNIT

Der stationäre SPLITTER UNIT ist mit seinem kompakten Siebdeck besonders geeignet als erster Schritt in einer Prozesskette zur Verarbeitung fester Abfälle wie Leichtverpackungen, Gewerbe- und Hausmüll, Metallschrotte, Schlacke, Altholz uvm.

SPLITTER F2

Der kettenmobileSPLITTER F2 ist ein wahrer Allesfresser und trennt mithilfe des patentierten Siebsystems schwer siebfähige Materialien (z.B. Leichtverpackungen, Haus- und Gewerbemüll, Sperrmüll, Biomüll, Deponierückbau) verstopfungs- und wickelfrei in zwei Fraktionen.

Ihr Ansprechpartner